Avec l'IoT, le monde physique et le monde virtuelle se rejoignent. Découvrez 5 cas d'utilisation du jumeau numérique en lien avec l'IoT.

Le jumeau numérique ou digital twin en anglais a pour visée de créer un double numérique d'un produit, d'un bâtiment, d'un véhicule, bref de n'importe quel objet doté de capteurs connectés. Il s'agit en quelque sorte de faire une copie virtuelle du monde physique afin d'identifier des problèmes, de comprendre le fonctionnement d'un ensemble complexe sans même se déplacer.

L'analyse des données recueillies en temps réel depuis ces capteurs fournit des informations supplémentaires en sus d'une représentation numérique du câblage, des systèmes embarqués et du modèle 3D. Maintenance préventive et prédictive, surveillance, simulation, visualisation… Les possibilités sont nombreuses. Pourtant, bon nombre de personnes ont encore du mal à identifier les usages possibles de cette technique. Voici 5 cas d'utilisation du jumeau numérique en lien avec l'IoT.

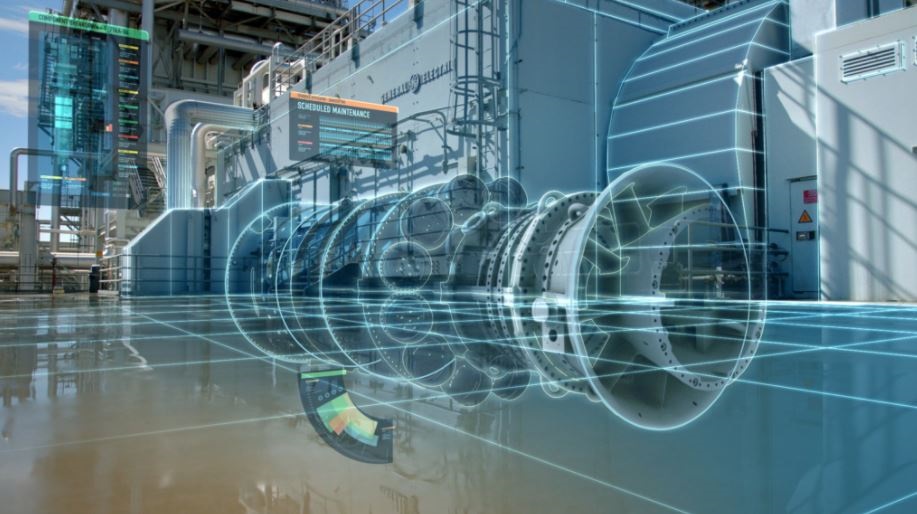

Aviation : le jumeau numérique vu par General Electric

Commençons par le secteur le plus prisé des acteurs de la conception industrielle : l'aviation. La conception, la fabrication et la maintenance des avions coûtent très cher. Les fabricants et les exploitants veulent pouvoir réduire la facture en obtenant des informations cruciales qui leur indiquera à l'avance quand intervenir sur un appareil, quelles pièces sont à changer et à quel moment ? L'éditeur de logiciel PTC est notamment capable de modéliser un jumeau numérique d'un sous-système d'un avion. Mais celui dont les services sont les plus développés dans le secteur n'est autre que General Electric Aviation.

Le fabricant propose ses derniers moteurs d'avion sous un modèle as a service. Il ne vend pas les moteurs aux compagnies aériennes, elles les louent en complément de services de maintenance prédictive de ces engins et un moyen d'optimiser les vols tout en réduisant le temps au sol. Les données sont analysées en temps réel grâce au machine learning et sont rendues visibles depuis un tableau de bord sur lequel sont représentés en 2D ou en 3D les moteurs.

BTP : quand le jumeau numérique facilite la gestion des bâtiments connectés

Associer des données en provenance d'un PLM et celles de capteurs IoT semble plus naturel dans le secteur de l'aviation que dans celui du BTP. Les architectes et les chefs de chantier travaillent encore beaucoup sur papier. Pourtant les solutions numériques existent, notamment la méthode BIM, pour Building Information Modeling. En Français, elle se traduit par l'expression modélisation des données du bâtiment. Il s'agit d'associer les plans d'architecte, les informations sur les matériaux utilisés, le planning de construction, les budgets et les données en provenance des systèmes énergétiques, les capteurs IoT placés dans les bâtiments. Bref, un jumeau numérique complet.

Il ne s'agit pas seulement de réaliser des simulations avant la construction, mais surtout d'optimiser la gestion des immeubles, des bureaux tout au long de leur durée de vie. Consommation d'énergie, sécurité, accident, maintenance prédictive du système de ventilation ou des ascenseurs, etc. Beaucoup d'éléments peuvent être intégrés dans un jumeau numérique d'un bâtiment. C'est typiquement ce qu'entreprend Siemens en mettant à disposition des entreprises du BTP et les gestionnaires de maintenance près de 2000 jeux de données correspondant chacun à un produit en particulier. Parmi ceux-là, des systèmes de chaufferie connectée, des composants électriques, des lampes connectées, etc.

Usine connectée : réalité virtuelle et IoT font bon ménage

L'industrie 4.0 rassemble les technologies qui feront l'industrie de demain. Parmi celles-ci, le jumeau numérique prend une bonne place. Avec l'aviation, c'est sûrement le secteur le plus avancé dans le domaine. La visualisation des données en temps réel devient primordiale afin de faciliter la maintenance et optimiser la production. Dans ce domaine, Altran expérimente avec Airbus une solution de visualisation des données en réalité virtuelle reposant sur la plateforme IoT VueForge.

Le jumeau numérique représente les équipements d'une usine de fabrication de pièces située à Cadiz en Espagne. Les opérateurs peuvent à la fois apprendre à gérer les machines dans un mode simulation ou alors voir rapidement les problèmes dans l'usine. Avec ce modèle, il est possible de consulter à distance, en dehors du site industriel, les données de production.

Énergie : le jumeau numérique, un enjeu de sûreté

Nous avons plus haut que la gestion énergétique des bâtiments peut se faire à l'aide d'un jumeau numérique. La production peut également bénéficier de cette technique. Là encore, la simulation revêt un rôle important puisqu'il s'agit de gérer des sites industriels où la sécurité est essentielle. En testant en amont, il est ainsi possible de prévoir le type d'incidents qui peut se déclarer, de prévoir les interventions et de mieux gérer un événement en situation réelle. Les grands noms du secteur énergétique ont très vite compris l'intérêt de connecter leurs infrastructures et de visualiser les données de leurs installations.

C'est ce qu'EDF, le géant de la production de l'électricité a décidé de planifier en 2013. Dans ce cadre, il s'agit de surveiller et gérer l'énergie des centrales nucléaires réparties sur tout territoire français. Pour cela, l'entreprise a commencé par réaliser des jumeaux numériques des différents réacteurs nucléaires. Au-delà d'un enjeu de production et de sûreté, il s'agit également de renforcer la cybersécurité des installations en représentant les possibles attaques depuis le jumeau numérique.

Course automobile : maximiser les performances des pilotes

Dans ce dernier point, nous entrons dans l'ère du sport professionnel. Si cela est souvent divertissant, les courses automobiles réclament une attention de tous les instants de la part des pilotes, des organisateurs et du staff engagé au sein des différentes écuries. C'est particulièrement vrai dans la discipline reine : la Formule 1. Dans ce domaine, l'écurie McLaren a pris quelques tours d'avance. Elle utilise un jumeau numérique de ses monoplaces en remontant des données en temps réel sur l'état des pneus, du moteur, des ailerons ou encore des freins, tous connectés. Les données sont analysées depuis le siège de l'entreprise à Woking, en Angleterre, afin de conseiller les pilotes sur la stratégie à prendre suivant les informations déduits par l'équipe technique. Là encore, la fusion du physique et du numérique donne un avantage stratégique pour maximiser les performances des pilotes. Dans ce cas, elle a fait appel au spécialiste de l'industrie, SAP.

- Partager l'article :