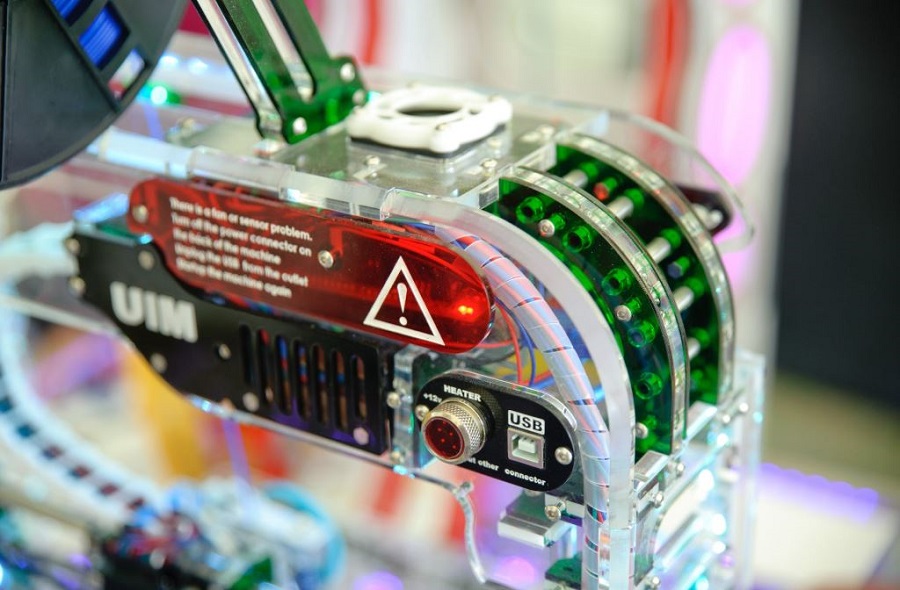

E-novACT propose la plateforme IoT FUSION. Celle-ci permet notamment de gérer des machines à distance et de prévenir des défaillances. Les fondateurs associent dans une solution de maintenance prédictive une approche Intelligence Artificielle combinée au savoir-faire des métiers.

La prédiction est dans tous les discours des grandes entreprises. On le constate tous les jours avec l'avènement du Big Data. Les GAFA notamment s'intéressent fortement à ce sujet : Google, Facebook et Amazon les premiers. Avec le Big Data, les géants du Web souhaitent toujours en savoir plus, notamment sur les comportements d'achat de leurs clients. En la matière, Amazon veut, par exemple prévoir le nombre de consommables que les abonnés Prime vont se procurer. Ainsi, il est plus facile d'anticiper les stocks et donc de générer des revenus récurrents.

La maintenance prédictive : le cheval de bataille des industriels

Cette volonté de prévoir intéresse aussi fortement les industriels. En effet, les problématiques d'anticipation sont au cœur des préoccupations, dans le domaine de la production et de la maintenance : une mauvaise prévision pèse lourdement sur les budgets des entreprises. Cela les empêche parfois d'assurer la production en temps et en heure, tandis que les interventions non désirées coûtent inévitablement plus cher qu'une révision programmée au bon moment. D'où l'importance grandissante de la maintenance prédictive.

Celle-ci consiste « tout simplement » à prédire les dérives lentes et les défaillances. Il s'agit de mandater un technicien en temps et en heure avant qu'une anomalie cause un dysfonctionnement critique. Selon Eric PAGE, co-fondateur de la société e-novACT et spécialiste de l'IA depuis 30 ans, “le maître mot c'est l'anticipation”.

Aujourd'hui, on confond Intelligence Artificielle et machine learning : ce qui est vrai dans le domaine de très grandes quantités de données se révèle faux lorsque l'on se ramène à une problématique associée au plus à quelques centaines d'exemplaires. “Les GAFA peuvent se baser sur les lois de la statistique”, déclare Eric PAGE, « ça n'est pas souvent le cas dans la problématique de la maintenance , car les échantillons de données sont peu nombreux. Facebook appuie son deep learning sur plus de deux milliards d'utilisateurs, rien à voir avec les comportements dysfonctionnels d'un équipement de production souvent unique ! ».

Le machine learning et le Big Data : un besoin d'adaptation à l'industrie

En effet, deux machines d'une série identique présentent souvent des comportements différents. “On ne joue pas dans la même cour”, argumente le président d'e-novACT. De plus, la méthodologie habituelle de machine learning demande de récupérer des données pendant un temps long. Il faut que l'algorithme comprenne les états de fonctionnement normaux avant de détecter les anomalies. “L'algorithme doit pouvoir distinguer les différents modes d'utilisation de la machine et ne pas les confondre avec un défaut”, affirme Eric PAGE.

Pour bien faire, il faudrait provoquer des dysfonctionnements volontaires, ce qui n'est pas envisageable dans un contexte industriel. Une telle solution ne peut fonctionner qu'avec de nouveaux équipements. Or bon nombre d'usines en France utilisent des machines âgées de plus de 10 ans.

Cette méthode ne donne pas non plus facilement l'horizon temporel de l'incident ni son type. “Des lois de comportement sont appliquées sans intégrer le savoir-faire des techniciens”, déclare le président d'e-novACT.

Il faut donc demander à l'algorithme de refaire un travail qui a maintes fois été théorisé par les professionnels de la maintenance et les utilisateurs directs des machines. C'est à la fois une perte de temps et d'argent pour l'industriel, autant qu'un sentiment d'inutilité pour le sachant.

Pour e-novACT, pas de maintenance prédictive sans le savoir-faire des métiers

N'est-il pas alors possible d'adopter une approche qui combine puissance de calcul informatique et savoir-faire humain ? C'est justement le point de vue d'e-novACT. Eric prône davantage une association de l'heuristique, l'expérience purement pratique des techniciens, avec la précision des algorithmes. C'est notamment le cas à propos des machines tournantes, des équipements comportant des masses en rotations comme un moteur qui entraîne divers équipements.

Selon Eric PAGE, “les ingénieurs connaissent parfaitement les phénomènes de balourds, les problèmes de vibrations, les dégradations des engrenages, les glissements de phase, etc. Il ne s'agit pas de réinventer la roue, mais de combiner les connaissances des détenteurs du savoir-faire avec les capacités de reconnaissance du machine learning”.

Cela permet non seulement de prévenir une panne, mais surtout de repérer ces phénomènes, dont les occurrences sont parfois plus dangereuses qu'un arrêt de la production net. De fait, l'usure provoquée par une anomalie peut modifier la qualité de la production. “Les effets sont bien plus pervers et il est généralement très difficile de s'en rendre compte immédiatement”, affirme notre interlocuteur. Il faut souvent mettre à la poubelle des exemplaires, voire organiser des rappels après leur commercialisation.

Les avantages de la maintenance prédictive dans FUSION

En cela, l'approche d'e-novACT a plusieurs avantages :

- Accélérer le déploiement, parce qu'il n'y a pas besoin de collecter des données pendant un temps long

- Valoriser le savoir-faire des concepteurs des machines et des techniciens;

- Réduire les coûts d'intégration d'une solution de maintenance prédictive.

e-novACT intègre la maintenance prédictive au sein de sa plateforme IoT FUSION. Celle-ci part de l'expertise métier afin de comprendre au mieux l'arrivée d'une anomalie. Elle mêle donc un système de règles qui définit les différents fonctionnements et problèmes connus associés à des algorithmes de machine learning capable de repérer finement le moindre défaut. Il s'agit de détecter les signaux faibles qui préviennent d'une détérioration lente et ainsi éviter les arrêts de production ou la non-qualité de la production.

Ils ne prédisent pas à la seconde près le moment de la panne, mais permettent de juger de l'état de fonctionnement d'une machine en fonction des modes de marche dont elle dispose. Les algorithmes facilitent l'estimation de l'altération de la production. Le tout est matérialisé par un tableau de bord particulièrement visuel. Les techniciens peuvent être mis à contribution pour valider l'efficacité des règles et des algorithmes installés. Évidemment, plus l'outil de maintenance prédictive “travaille”, plus il s'améliore.

Une expertise intéressante pour toutes les industries

Le président d'e-novACT précise :

“Nous nous adressons majoritairement aux industriels dont le parc de machines n'est pas conçu à l'origine pour se connecter au Cloud. En associant des capteurs, des algorithmes de machine learning et les connaissances techniques, nous apportons une expertise nouvelle dans des secteurs aussi variés que l'agroalimentaire, la production manufacturière, ou le BTP ».

Pour montrer l'efficacité de la maintenance prédictive, Orange utilise la plateforme FUSION dans ses showrooms en analysant les comportements d'équipements électriques. E-novACT est l'un des seuls à adopter cette approche mixte. La société compte ainsi devenir leader auprès des entreprises en quête de solutions rapides à mettre en place, notamment les ETI et les PME.

Article partenaire.

- Partager l'article :