Tout le monde rêve de l'usine 4.0. Cette nouvelle tendance promeut un idéal technologique capable d'augmenter les moyens de production tout en réduisant drastiquement les coûts. Cependant, est-il sain d'en oublier les implications économiques, techniques et humaines ? Non.

L'Usine 4.0 a quelque chose de fascinant. Elle est le symbole d'une transformation numérique réussie. Beaucoup d'industriels et d'entreprises ambitionnent de connecter leurs outils de production et d'en analyser les données pour en tirer de puissants indicateurs. Cela permet également de mettre en place l'automatisation des différentes étapes de la fabrication d'une ressource.

Umanis, l'intégrateur spécialisé dans les technologies de Microsoft défend et promeut une vision vertueuse de l'usine 4.0. Celle-ci est perçue comme le lieu d'une forte convergence technologique. Il s'agit de connecter les infrastructures IT et OT classiques à l'Internet des Objets, à la robotique et au Cloud.

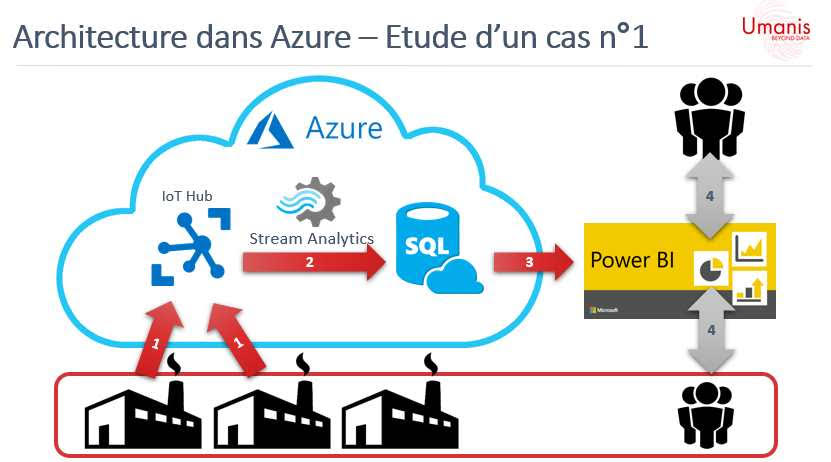

L'architecture classique de l'usine 4.0

Le schéma ci-dessus, même s'il fait directement référence aux solutions Microsoft, peut être considéré comme l'architecture type d'une usine 4.0. Concrètement, les données des capteurs sont envoyées dans l'IoT Hub, la plateforme IoT dans le Cloud d'Azure. La couche Stream Analytics permet une analyse en temps réel des fichiers à partir d'une base SQL. Une fois traitées et normalisées dans cette base, l'entreprise utilise un outil de visualisation, par exemple Power BI, pour observer les métriques de la production.

Ce schéma tend à décrire une infrastructure générale, qui ne prend pas en compte les couches inférieures nécessaires à la mise en place du machine learning et de l'analytics.

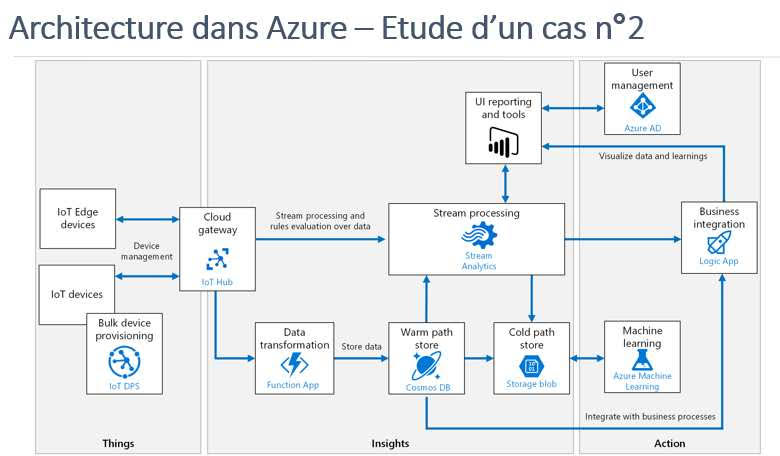

Ici, l'on voit une couche analytique supplémentaire qui demande de différencier les objets connectés qui remontent simplement des données et ceux équipés d'algorithmes d'apprentissage. Ensuite, une solution de machine learning peut traiter les données historiques afin d'en tirer des informations utiles pour mettre en place des applications de maintenance prédictive.

Umanis développe des algorithmes dont la propriété est attribuée aux clients. Une position assez rare. Chez un Google ou un Microsoft, ces formes d'intelligence artificielle appartiennent aux géants. L'on peut bien évidemment récupérer ses données, mais l'on perd les outils spécialisés. Alors que la plupart des acteurs du domaine promettent l'ère du multicloud et de la multiplication des cas d'usage, finalement les entreprises migrent leurs données dans de nouveaux silos informatiques, ceux du Cloud et de l'IA.

On voit là qu'il faut gérer un grand nombre de briques pour mettre au point une usine 4.0. De plus, la diversité des sources d'informations rend ce travail d'interconnexion difficile. Sans l'action des DSI, un tel paradigme ne peut survivre.

Usine 4.0 : la méfiance des DSI

Or l'Internet des Objets n'est pas forcément la priorité des DSI. Le site Atout DSI en partenariat avec Mitel et Orange Business Services a réalisé une étude auprès de 102 directeurs informatiques français. Pour 39 % d'entre eux, l'IoT reste un aspect secondaire de leur travail. Seulement 15 % des sondés déclarent qu'il s'agit d'une priorité de la direction générale et de la DSI, 11 % de la DSI et 35 % affirment qu'il est présent dans quelques projets.

Pourtant, ils sont convaincus qu'à long terme que l'IoT augmentera la satisfaction client (95%), améliorera la qualité et la performance opérationnelle (94 %) ou encore facilitera le travail des collaborateurs (87 %). Ils sont moins nombreux à voir l'Internet des Objets comme un nouveau moyen de dégager des revenus (65 %) et de réduire les coûts (63 %).

En France, il y a donc un certain scepticisme concernant la brique IoT. Oui, elle semble nécessaire pour moderniser l'outil de production, mais demande une révision complète de la manière de travailler. Pas moins de 90 % des personnes interrogées jugent indispensable le recours à des partenaires externes, tandis que 84 % d'entre elles pensent que l'IoT accroît le besoin de collaboration entre l'IT et les métiers. Par ailleurs, 73 % des DSI voient l'Internet des Objets comme une nouvelle source de vulnérabilité IT.

Une méfiance qui se traduit généralement par un silence radio quant aux solutions envisagées. A propos de ce paradigme naissant, Stéphane Le Corronc, consultant Microsoft BI chez Umanis, déclare : “Pour l'instant, nous voyons peu de projets en production. Nos clients développent avant tout des preuves de concept pour évaluer la faisabilité des cas d'usage. Il y a quelques acteurs qui se lancent véritablement, mais ils restent minoritaires”.

Le cas particulier des fabricants automobiles

Selon notre interlocuteur, tout comme Guillaume de Saint Marc, directeur de l'innovation chez Cisco, le secteur le plus avancé n'est autre que celui de l'automobile. Poussées à se transformer par de nouveaux acteurs, des entreprises comme Bosch, Renault, PSA, ou Volkswagen investissent massivement dans l'usine 4.0.

Ces technologies servent à rationaliser la production et anticiper le passage aux véhicules électriques, puis autonomes. Meilleure gestion des stocks, meilleure compréhension des outils, maintenance prédictive, etc. sont quelques-uns des projets des fabricants.

En attendant, Renault sur son site de Cléon en Seine-Maritime a connecté 57 hectares de bâtiments en WiFi. De même, cela accélère la mise en place de processus dont le full kitting. Celle-ci consiste à trier automatiquement les pièces et à les acheminer sur la ligne de montage afin d'éviter les trajets inutiles. Le groupe automobile développe également des solutions de formation à l'aide de la réalité virtuelle, déploie des tablettes connectées pour visualiser les informations cruciales et améliorer la communication. La firme se penche aussi sur la gestion automatique de livraison. Le World Economic Forum a salué l'initiative.

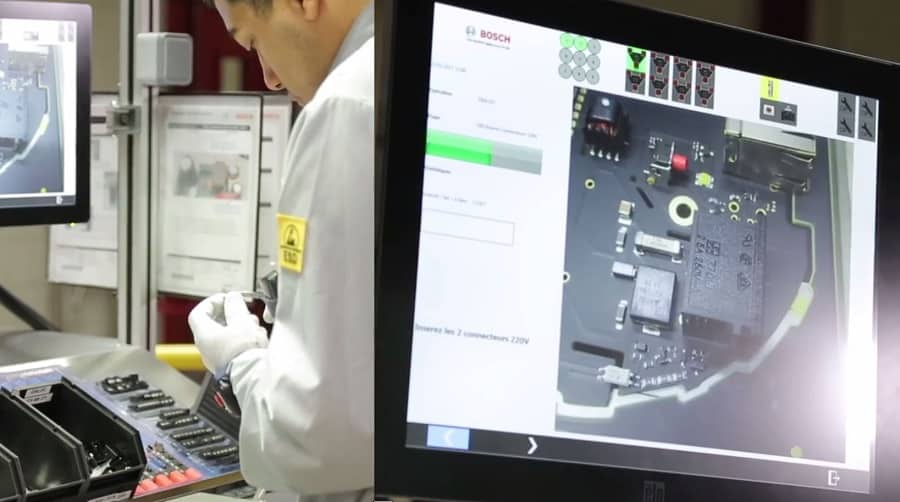

Bosch a notamment fait de son site de Mondeville, près de Caen, une vitrine de l'usine du futur. Outre la présence d'écrans et le suivi en direct de la production, la direction essaye différentes technologies comme un poste de travail équipé de détrompeurs afin d'éviter les erreurs de montage, de la cobotique, ou des solutions d'automatisation de la visserie. L'entreprise allemande s'est également ouverte aux fabricants d'objets connectés comme Devialet et Wistiki.

Des déploiements importants, des investissements bien costauds

De même, les spécialistes de l'aéronautique comme Safran ouvrent de nouvelles usines et y installent des technologies innovantes. C'est le cas à Lyon. Il s'agit notamment d'employer des énergies renouvelables, de réduire la consommation électrique et de rendre la production flexible. L'équipementier n'évoque pas forcément une augmentation de la fabrication, mais une plus grande agilité. Il utiliserait des machines modulables qui permettent de réagencer les lignes de conception suivant le carnet de commandes.

Mais pour obtenir un tel dispositif, Safran compte investir 230 millions d'euros, tandis que l'État verse 8 millions et la métropole de Lyon, 4 millions. Il faudra attendre 2024 pour voir l'usine sortir de terre.

De son côté, l'expert du PLM, de l'ERP et de l'IoT 4CAD Group a dépensé pas moins de 3 millions d'euros dans un démonstrateur nommé Connex'Lab. Il présente des solutions de Rockwell Automation, de PTC, de Dessouter, ou encore de MG-Tech.

Connexion de l'existant : un défi important

Autrement dit, l'usine 4.0 demande de “dépenser sans compter” comme le déclare John Hammond dans Jurassic Park, le film de Steven Spielberg. On comprend l'intérêt des entreprises pour les solutions qui misent sur la connexion de l'existant. Il s'agit notamment de réduire l'installation de capteurs en profitant des capacités de certaines machines âgées de moins de dix ans.

Pour les plus anciennes infrastructures, des acteurs comme Factory Systemes proposent des boîtiers qui ingèrent les données dans la plupart des standards industriels pour ensuite les normaliser et les envoyer dans une base de données Cloud. Toutefois, cela demande une architecture particulière qui impose encore une fois de passer en partie par des infrastructures propriétaires.

De même, l'installation de capteurs sur des équipements déjà en place n'est pas aisée. La gestion des terminaux, leur connexion à une plateforme, puis l'analyse de données réclament l'intervention d'experts, tandis que les machines de plus en plus évoluées nécessitent une formation particulière, donc du personnel qualifié.

Usine 4.0 : engager la modernisation de tout un secteur en France

Le rapport industrie du futur remis à la secrétaire d'État Agnès Pannier-Runacher commence par cette phrase : “L'industrie manufacturière française a perdu, entre 2000 et 2015, le quart de ses effectifs, soit 820.000 emplois”.

Outre une perte de vitesse, il faut pouvoir assurer une transition numérique des savoir-faire. Or l'application de méthodes digitales entraîne des changements importants. Il faut donc faciliter la formation des cols bleus à mi-carrière. Les grands groupes, eux, espèrent recruter de jeunes salariés attirés par l'usage des nouvelles technologies. Réalité augmentée, réalité virtuelle, outils de communication innovants, etc. Tous les moyens sont bons pour convaincre la prochaine génération de travailleurs.

En France, un autre phénomène explique ce retard à l'allumage. Le pays compte pas moins de 25 000 PME et ETI actives dans l'industrie. Celles-ci n'ont clairement pas les finances pour évoluer aussi rapidement que les grands groupes. En ajoutant à cela, les spécificités de leurs activités, elles éprouvent des difficultés à appliquer des innovations de pointe.

Les CTI promis à une nouvelle vie

Pour cela, les auteurs du Rapport Industrie du Futur recommandent de réformer les Centres Techniques Industriels (CTI). Ces structures de recherche technologique interviennent en support d'une filière principalement animée par des PME. Ces organismes sous le contrôle de l'État doivent eux aussi se moderniser afin de soutenir la transformation numérique des sociétés. Pour cela, le gouvernement mise sur l'instauration de plateformes d'accélération d'industrie du futur.

Ce serait des lieux de rencontres sur les différents territoires qui présentent les moyens d'adopter le plus rapidement possible les outils numériques. Seulement, l'autorité nationale doit d'abord expérimenter dans certains départements avant de déployer à large échelle ce projet de modernisation. Clairement, l'on voit là naître un plan Marshall industriel. Comme quoi, l'usine 4.0 demande plus que des outils, mais un véritable changement de logiciel institutionnel, technique et humain. Profitez de vos vacances, certains ont du travail sur la planche.

- Partager l'article :