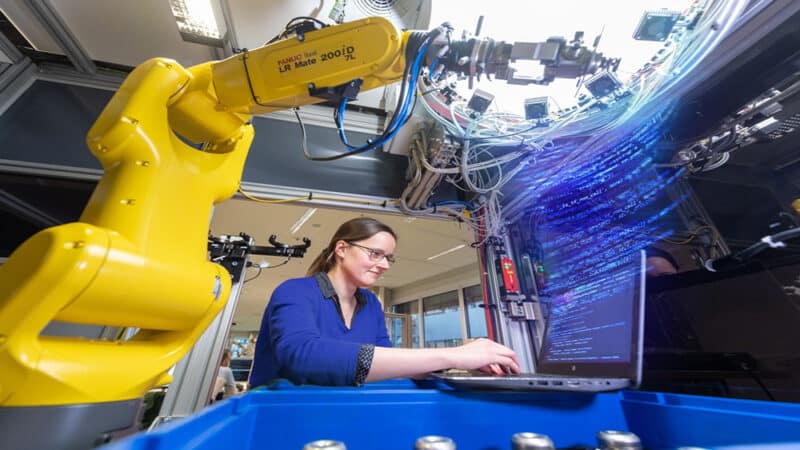

Lors du salon virtuel de Hanovre, organisé en Allemagne au mois d'avril, le groupe Bosch a célébré les 10 ans de l'industrie 4.0 avec de nouveaux produits. L'une de ces nouveautés concerne une solution d'IA universelle pour la fabrication, qu'il utilise en premier lieu dans ses propres usines.

Développé par le Bosch Center for Artificial Intelligence, ce nouveau système basé sur l'IA détecte les anomalies et les dysfonctionnements dans le processus de fabrication. En outre, il réduit de manière significative les pièces rejetées et améliore la qualité des produits. Ces solutions d'IA utilisent le système Nexeed Manufacturing Execution System (MES) de Bosch Connected Industry.

Bosch développe des solutions d'IA pour ses propres usines et pour ses clients

Le logiciel Nexeed Industry 4.0 traduit et visualise les données, tandis que le système d'IA fournit des recommandations d'action au personnel de l'usine. Ce dernier peut également entreprendre une action corrective directe dans certains cas.

Parmi les principaux outils de ce processus figurent des tableaux de bord personnalisés qui présentent des données pertinentes aux gestionnaires et aux opérateurs humains. Le pilote utilisateur de la plateforme d'analyse de l'IA est la section des solutions de mobilité de Bosch.

Grâce à l'IA, il est possible d'identifier et éliminer les perturbations dans le flux des processus. Ainsi, les usines utilisant ce système de pointe économisent déjà entre 1 et 2 millions d'euros par an.

Bosch prévoit de déployer le système d'IA dans 50 de ses établissements de groupes motopropulseurs dans le monde, en se connectant à plus de 800 lignes de production. À partir de la fin de l'année, ce groupe envisage de déployer la solution d'IA à l'échelle de l'entreprise dans ses plus de 240 usines.

Le système Balancing Energy Network représente le premier produit commercial d'IA présenté par Bosch à la foire de Hanovre. En fait, ce dernier permet de gérer l'énergie en utilisant un logiciel intelligent pour contrôler et optimiser les flux d'énergie dans les usines.

Bosch : pionnier et leader de l'industrie 4.0

En outre, l'entreprise a lancé un nouvel échange de données sans fil compatible avec la 5G en quasi-temps réel. Cette technologie fait actuellement l'objet de tests dans une douzaine d'usines Bosch dans le monde.

La foire de Hanovre a également été l'occasion de présenter une amélioration des offres de l'industrie 4.0. En particulier, les connexions de pompes, de vannes et d'entraînements hydrauliques, présentées lors de la NPE2018.

La nouvelle électronique numérique embarquée pour l'hydraulique offre des interfaces ouvertes pour Bluetooth et IO-Link. En fait, cela permet au personnel de l'usine d'accéder aux composants et de modifier les paramètres à l'aide d'un smartphone.

Parmi les premiers composants de cette fonctionnalité figurent de nouveaux distributeurs de pression proportionnelle avec un capteur de pression intégré. Une connexion pour les capteurs de pression externes fait également partie de ces composants. Ceux-ci contrôlent la pression indépendamment du débit volumique.

De plus, ces composants garantissent une surveillance des états de fonctionnement via l'application et le bouton Diagnostics. De même, ils peuvent afficher des données de fonctionnement telles que la température ou les heures de fonctionnement.

- Partager l'article :