Quelle est la quantité minimale de travaux de maintenance que vous devez effectuer pour maintenir vos actifs dans un état de fonctionnement optimal et éviter les pannes d'équipement inattendues ? C'est une question difficile, à laquelle on ne peut répondre qu'avec l'aide de la maintenance prédictive.

La capacité de prédire la durée de vie restante d'une pièce ou d'un actif sur la base de données en temps réel offre aux organisations un moyen sans précédent de gérer et d'optimiser leurs ressources de maintenance.

Pour savoir si la maintenance prédictive est une stratégie qui pourrait être utile à votre entreprise, vous devez d'abord comprendre ce qu'elle est, comment elle fonctionne, quels sont ses avantages et ses inconvénients, et comment on met en œuvre un programme de maintenance prédictive.

Qu'est-ce que la maintenance prédictive (PdM) ?

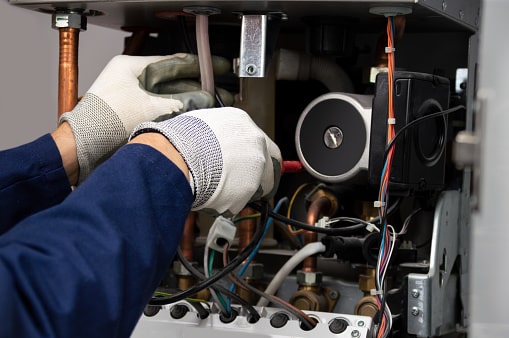

La maintenance prédictive est une stratégie de maintenance proactive. Elle utilise notamment des outils de surveillance des conditions pour détecter divers signes de détérioration, des anomalies et des problèmes de performance des équipements.

Sur la base de ces mesures, l'organisation peut exécuter des algorithmes prédictifs préétablis pour estimer le moment où une pièce d'équipement risque de tomber en panne, de sorte que les travaux de maintenance puissent être effectués juste avant que cela ne se produise.

L'objectif de la maintenance prédictive est d'optimiser l'utilisation de vos ressources de maintenance. En sachant quand une certaine pièce va tomber en panne, les responsables de la maintenance peuvent programmer les travaux de maintenance uniquement lorsqu'ils sont réellement nécessaires, ce qui permet simultanément d'éviter une maintenance excessive et de prévenir une panne inattendue de l'équipement.

Lorsqu'elle est mise en œuvre avec succès, la maintenance prédictive réduit les coûts opérationnels, minimise les problèmes de temps d'arrêt et améliore la santé et les performances globales des actifs.

Comment fonctionne la maintenance prédictive ?

Le principal avantage de la maintenance prédictive est de pouvoir programmer les travaux en fonction de l'état actuel du bien. Cependant, il n'est pas facile de connaître l'état exact d'actifs complexes.

Trois éléments principaux permettent à la maintenance prédictive de suivre l'état des actifs et d'avertir les techniciens des pannes d'équipement à venir :

- les capteurs de surveillance de l'état installés envoient des données de performance en temps réel et des données sur la santé des machines.

- La technologie IoT permet la communication entre les machines, les solutions logicielles et la technologie du cloud, ce qui permet de collecter et d'analyser d'énormes quantités de données.

- Les modèles de données prédictifs sont alimentés par toutes ces données traitées afin de pouvoir émettre des prévisions de défaillance.

1) Technologie de CM et techniques de maintenance prédictive

Il existe une variété de capteurs et d'équipements de surveillance de l'état qui peuvent être installés/rééquipés. Vous pouvez mesurer les courants électriques, les vibrations, la température, la pression, l'huile, le bruit, les niveaux de corrosion, etc.

En fonction des capteurs que vous utilisez et des tests que vous voulez effectuer, il existe une variété de techniques de maintenance conditionnelle/prédictive qui peuvent être appliquées, par exemple :

- analyse de l'huile/de la lubrification,

- différentes variations de la thermographie,

- analyse des vibrations/surveillance dynamique,

- analyse du circuit du moteur,

- interférométrie laser

- analyse ultrasonique et acoustique

- radiographie/analyse des radiations

- mesures électromagnétiques,

- différentes mesures de performance

Pour une ventilation et une explication plus détaillées sur les techniques de surveillance de l'état et de maintenance prédictive, consultez ce guide.

2) Le rôle de la technologie IoT

C'est une chose de recueillir des données. Mais c'en est une autre de pouvoir les analyser et les utiliser aux fins prévues. En utilisant la technologie de l'Internet des objets (IoT), les capteurs mentionnés précédemment peuvent collecter et partager des données.

PdM s'appuie fortement sur ces capteurs pour connecter les actifs à un système central qui stocke les informations entrantes. Ces concentrateurs centraux fonctionnent à l'aide de la connectivité WLAN ou LAN ou de la technologie du cloud.

À partir de là, les actifs peuvent communiquer, travailler ensemble, analyser les données, recommander des mesures correctives ou prendre des mesures directement, selon la façon dont le système est configuré.

3) Appliquer des algorithmes prédictifs

La partie la plus importante de la maintenance prédictive (et sans doute la plus difficile) est la création d'algorithmes prédictifs (ou pronostics). En substance, vous devez construire un modèle qui prendra en compte de nombreuses variables différentes et la manière dont elles s'interconnectent et s'influencent les unes les autres — l'objectif final étant de pouvoir prédire les défaillances de la machine.

Au fil du temps, les capteurs installés génèreront de plus en plus de données qui serviront pour améliorer les modèles initiaux et réaliser des prédictions de panne quasi parfaites.

Sans entrer dans des considérations trop techniques, voici comment fonctionnent les algorithmes. Ils suivent un ensemble de règles prédéterminées qui comparent le comportement actuel de l'actif à son comportement attendu.

Les écarts sont une indication de la détérioration progressive qui conduira à la défaillance du bien. Sur la base des écarts, des conditions de fonctionnement actuelles, des données sur les défaillances passées et de toutes les autres variables intégrées au modèle de données, les algorithmes tentent de prévoir les points de défaillance.

Le système automatisé qui en résulte :

- surveille les conditions de fonctionnement grâce à des capteurs installés

- comprend et prédit les modèles créés par les anomalies de données

- crée des alertes lorsqu'il y a un écart par rapport aux seuils établis.

Avantages et inconvénients de la maintenance prédictive

Comme toute autre stratégie de maintenance, la maintenance prédictive s'accompagne d'un ensemble clair d'avantages et d'inconvénients :

La maintenance prédictive présente une barrière à l'entrée relativement élevée. Raison pour laquelle la maintenance prédictive reste encore peu adoptée. L'achat et l'installation d'équipements de maintenance conditionnelle, le développement de modèles prédictifs et l'association du tout avec une GMAO ou un autre logiciel spécialisé peuvent nécessiter un investissement initial important.

En outre, la création de modèles et d'algorithmes requiert des connaissances spécialisées qui ont besoin d'une externalisation. Tout cela signifie que la mise en place et le fonctionnement de la maintenance prédictive peuvent être complexes.

Comment établir un programme de maintenance prédictive

Il est essentiel de jeter les bases du PdM pour créer un système durable. La clé est de commencer modestement. Vous pouvez ensuite passer à l'échelle supérieure à mesure que l'organisation s'adapte à cette nouvelle façon de faire les choses.

Voici un aperçu visuel des étapes habituelles qu'une organisation doit suivre pour mettre en œuvre un programme de maintenance prédictive.

Étape 0 : Obtenir le budget

La mise en œuvre de la maintenance prédictive ne se fait pas du jour au lendemain. Avant de faire des plans, vous devez obtenir l'approbation de la direction générale. Vous devez aussi vous assurer d'avoir un bon financement pour ce projet.

Étape 1 : Identifier les actifs critiques

Commencez par identifier les actifs critiques à inclure dans le programme de maintenance prédictive. Les biens avec des coûts de réparation/remplacement élevés et qui sont essentiels à la production sont souvent les meilleurs candidats. Vous pouvez également effectuer une analyse RCM pour déterminer si un bien mérite une maintenance prédictive.

Étape 2 : Établir une base de données

Pour que le programme de PdM soit couronné de succès, un autre facteur à prendre en compte est la présence d'informations suffisantes qui peuvent offrir des indications exploitables sur le comportement de la machine.

Les données historiques de chaque équipement pilote seront disponibles à partir de sources telles que la GMAO, les fichiers papier, les logiciels d'entreprise d'autres départements, les dossiers et tableaux de maintenance, l'expérience personnelle des techniciens travaillant sur les actifs, etc.

Ces données peuvent s'utiliser pour aider à établir les modes de défaillance. Elles peuvent même être utiles pour développer la première version des algorithmes prédictifs.

Étape 3 : Analyser et établir les modes de défaillance

À ce stade, l'organisation devra effectuer une analyse des actifs critiques identifiés précédemment afin d'établir leurs modes de défaillance. Ce processus l'aidera à déterminer les défaillances qui causent le plus de problèmes. Les défaillances qui ont le plus de chances de se produire.

Étape 4 : Mettre en place des capteurs et des équipements de surveillance de l'état des équipements.

Sachant quels sont les modes de défaillance auxquels elle doit faire attention, l'organisation peut acheter des capteurs et des technologies appropriés pour surveiller les pièces les plus susceptibles de tomber en panne. Il existe plusieurs techniques et équipements de surveillance des conditions que l'on peut appliquer.

Méfiez-vous des actifs anciens, car vous pourriez avoir des difficultés à les équiper de capteurs modernes. Vous devez vérifier si c'est possible avant de dépenser de l'argent dans une technologie de maintenance conditionnelle.

Étape 5 : Développer des algorithmes prédictifs

Une fois tout le reste en place, l'étape suivante consiste à concevoir la bonne approche de modélisation. Une approche qui servira de base aux prévisions de défaillance. À ce stade, les organisations sont susceptibles d'embaucher des data scientists pour développer des algorithmes de maintenance prédictive basés sur les mesures des capteurs et d'autres données que l'organisation a pu fournir.

Étape 6 : Déployer sur des équipements pilotes

C'est ici que la modélisation prédictive est mise à l'épreuve et validée en déployant la technologie sur un groupe sélectionné d'équipements pilotes.

Si le processus est exécuté correctement, des améliorations significatives seront apportées aux opérations de l'entreprise. Il faudra peut-être quelques mois pour que les effets soient perceptibles. Ce, en fonction de la taille de vos opérations et du nombre de temps d'arrêt des machines avant la mise en œuvre.

Quand utiliser la maintenance prédictive ?

La maintenance prédictive a un grand nombre de cas d'utilisation. Voici juste trois exemples :

Maintenance prédictive des pompes

Les moteurs de pompe doivent fonctionner en douceur et à pleine puissance pour que votre usine reste efficace. Lorsque vous effectuez une maintenance prédictive, vous pouvez détecter de légers changements dans les vibrations de la pompe qui pourraient indiquer un déséquilibre, en raison de dépôts sur la roue ou d'autres parties de la pompe.

La gestion des vibrations via une maintenance prédictive vous permet de nettoyer la pompe à temps pour éviter que des dépôts ne s'accumulent suffisamment pour endommager l'équipement et la structure en béton de la pompe.

Maintenance prédictive des échangeurs de chaleur

Diverses mesures telles que la température dans l'échangeur de chaleur et d'autres parties connexes de l'installation peuvent indiquer des blocages partiels dans l'échangeur de chaleur. La maintenance prédictive signifie que l'échangeur de chaleur peut être nettoyé et le blocage partiel éliminé.

Résoudre ce problème à temps réduit les coûts énergétiques et d'autres problèmes connexes. Des problèmes tels que l'érosion qui peut se produire en cas de blocage. Il est impossible de résoudre ces problèmes sans maintenance prédictives. Ils pourraient éventuellement conduire à un arrêt de l'usine et à une perte de production.

Maintenance prédictive pour four

Les blocages dans un four peuvent endommager le produit et constituent un défi pour l'exploitation. Ceux-ci peuvent être identifiés par des lectures de température erronées qui sont à l'origine du blocage et remplacent le capteur défectueux.

Cela évite le gaspillage du produit par cuisson à la mauvaise température, et aussi les dégâts considérables causés par le temps nécessaire pour nettoyer le four, alors qu'il ne peut pas être en production. Ainsi, en identifiant tôt le petit problème, la maintenance prédictive a évité une panne plus importante et plus coûteuse.

Maintenance prédictive des pompes

Les moteurs de pompe doivent fonctionner en douceur et à pleine puissance pour que votre usine reste efficace. Lorsque vous effectuez une maintenance prédictive, vous pouvez détecter de légers changements dans les vibrations de la pompe qui pourraient indiquer un déséquilibre, en raison de dépôts sur la roue ou d'autres parties de la pompe.

La gestion des vibrations via une maintenance prédictive vous permet de nettoyer la pompe à temps. Ce qui évitera que des dépôts ne s'accumulent suffisamment pour endommager l'équipement et la structure en béton de la pompe.

Maintenance prédictive des échangeurs de chaleur

Diverses mesures peuvent indiquer des blocages partiels dans l'échangeur de chaleur. La maintenance prédictive signifie qu'il est possible de nettoyer l'échangeur de chaleur et le blocage partiel éliminé.

Résoudre ce problème à temps réduit les coûts énergétiques et d'autres problèmes connexes tels que l'érosion qui peut se produire lorsqu'il est bloqué. Ces problèmes pourraient éventuellement conduire à un arrêt de l'usine et à une perte de production.

Maintenance prédictive pour four

Les blocages dans un four peuvent endommager le produit et constituent un défi pour l'exploitation. On peut les identifier par des lectures de température erronées. De lecteurs qui sont à l'origine du blocage et remplacent le capteur défectueux.

Cela évite le gaspillage du produit par cuisson à la mauvaise température. Ce qui évite par la même occasion les dégâts considérables causés par le temps nécessaire pour nettoyer le four. Ainsi, en identifiant tôt le petit problème, la maintenance prédictive a évité une panne plus importante et plus coûteuse.

- Partager l'article :