Le 8 juin dernier, le Bosch Tech Day Industrie 4.0 avait lieu en France dans l'usine de Mondeville, tout près de Caen. Cette deuxième édition de son rendez-vous consacré à l'industrie du futur était l'occasion pour la firme d'origine allemande de partager sa vision et celle de ses partenaires. L'occasion également d'organiser une visite « des entrailles » de ce lieu de production récompensée du prix de l'usine de l'année par nos confrères d'Usine Nouvelle.

Après un départ matinal de la gare de Saint-Lazare, nous voici en un peu plus de deux heures devant le fronton de l'usine Bosch de Mondeville. Le 8 juin dernier, le groupe allemand organisait le Bosch Tech Day Industrie 4.0. Cette deuxième édition française de l'événement délocalisée de Rodez à Mondeville près de Caen commençait par une série de keynotes clôturée par une table ronde, suivi d'une visite des différents ateliers de l'usine.

Une journée dédiée à l'industrie 4.0

Autour de nous, il n'y avait pas seulement des collaborateurs de Bosch, mais également des partenaires, ainsi que des clients actuels et futurs. IBM, Capgemini, SAP, Sigfox, ou encore Devialet ont fait le déplacement.

Heiko Carrié, Président France et Benelux du groupe allemand, a introduit l'événement, comme il l'avait fait il y a quelques semaines au centre d'innovation du groupe localisé à Saint-Ouen. Il a rappelé le défi de l'industrie du futur pour Bosch, et l'objectif commun pour la France. Selon Heiko Carrié, cette transformation numérique d'envergure représente « une piste pour l'industrie française ». Il cite le Crédit Impôt Recherche et le plan annoncé par le Président de la République Emmanuel Macron lors de sa candidature comme des moyens en place ou à mettre en place afin de ré-insuffler de l'énergie à ce secteur en berne.

Un effort considérable à entamer en France

Par la suite, l'intervention de Fanny Letier, directrice exécutive de BPI France, confirme cette tendance. Chiffres à l'appui, elle exhorte les grands groupes à aider les ETI, les entreprises de taille intermédiaires (de 250 à 4999 collaborateurs), ainsi que les startups dans leur démarche de passage à l'industrie 4.0. Elle n'hésite pas à déclarer : « Pas de nation forte sans industrie forte ». Fanny Letier rappelle que la France est considérée comme un pays producteur moyen de gamme contrairement à ses voisins allemands et britanniques. Selon la directrice exécutive de BPI France, ce n'est pas une question de coût-compétitivité : « l'Allemagne est au niveau de la France sur ce point », remarque-t-elle.

Les entreprises doivent donc revoir leur image de marque. « Il y a une mauvaise perception marketing de l'industrie française à l'internationale », déclare Fanny Letier. Dans un même temps, la responsable de la BPI déplore un retard dans l'adoption des technologies, dans l'approche managériale et un déficit humain.

Pour aider à remonter la pente, la BPI veut réitérer le succès du label French Tech. Réservée aux ETI, French Fab est une marque conçue pour mettre en avant les capacités de l'industrie française à l'échelle internationale. Il s'agit d'une nouvelle démarche qui demande un effort de co-construction entre les entreprises, une pratique inhabituelle dans le tissu français. Finalement, lors de cette matinée du Bosch Tech Day, les conférenciers s'accordent à dire que l'usine de Mondeville est une exception qui confirme la règle. L'après-midi du 8 juin nous a permis de le découvrir.

Au Bosch Tech Day, la preuve de l'efficacité de l'usine connectée

Une usine connectée ne change pas foncièrement les habitudes des salariés. Ils doivent, comme nous avons dû le faire ce jour-là, enfiler leur blouse et leurs sur chaussures antistatiques. Cette étape très importante permet de se décharger électriquement avant d'entrer dans la zone de production.

Une fois cela fait, nous voilà partis pour une visite d'environ une heure des lignes de fabrication connectées de l'usine. À chaque étape, un responsable de production nous expliquait les technologies mises en place pour optimiser la production.

Dès 2012, l'usine est un laboratoire de test de solutions connectées. Cela a commencé par l'utilisation du Pocket PC, un ordinateur un peu plus gros qu'un smartphone qui permet à l'opérateur de scanner sa machine, d'envoyer un signal d'alarme à un technicien, de l'appeler, de décrire la panne et ainsi accélérer le retour à la normale. Résultat, un gain de 3 % sur le taux de rendement global (OEE). D'abord introduit sur le site de Mondeville, Bosch l'a ensuite déployé dans d'autres usines comme en Espagne. L'appareil change de format et est petit à petit remplacé par une tablette durcie.

Cette recherche de l'efficacité passe par une réduction de l'émission de documents imprimés. Zéro papier, c'est l'objectif affiché avec l'implantation de la plateforme de communication interactive ActiveCockpit. Cet outil collaboratif développé par Bosch Rexroth, la filiale du groupe allemand spécialisée dans l'automatisation, permet de partager près de 1500 documents de production, les données des machines, des images, ou encore des diagrammes, mais aussi les annoter depuis des écrans tactiles.

Selon les dires des intervenants lors de ce Bosch Tech Day, les réunions sont plus courtes. À Mondeville, 6 écrans d'une taille de 65 pouces réduisent également l'espace nécessaire aux réunions de travail : “gain de place, gain de machines” résume le responsable de production du site.

Du côté de la production, les données des machines sont suivies en temps réel à l'aide d'un outil de maintenance préventive. Sur l'écran de l'ingénieur, la qualité de la production de plus de 80 d'équipements est représentée par des couleurs : le vert indique la normale, le jaune une possible dérive, et le rouge une situation critique dans laquelle le technicien de maintenance doit intervenir.

L'ouvrier n'est pas oublié

Les métiers les plus pénibles sont assistés par des bras robotisés collaboratifs : des cobots. Le premier que nous avons vu était enfermé dans une cage de verre et réalise l'assemblage d'enceintes connectées de Devialet d'un poids moyen de 11 kg chacune. Le second collabore avec un monteur à la chaîne, réduisant ainsi le nombre d'opérations à effectuer pour compléter une pièce. Ce dernier nommé APAS est également déplaçable et peut s'adapter à d'autres lignes de production. Selon Frédéric Boumaza, directeur général du site de Mondeville, la pénibilité des tâches exercées est ainsi diminuée, ce qui rend le robot appréciable auprès des salariés.

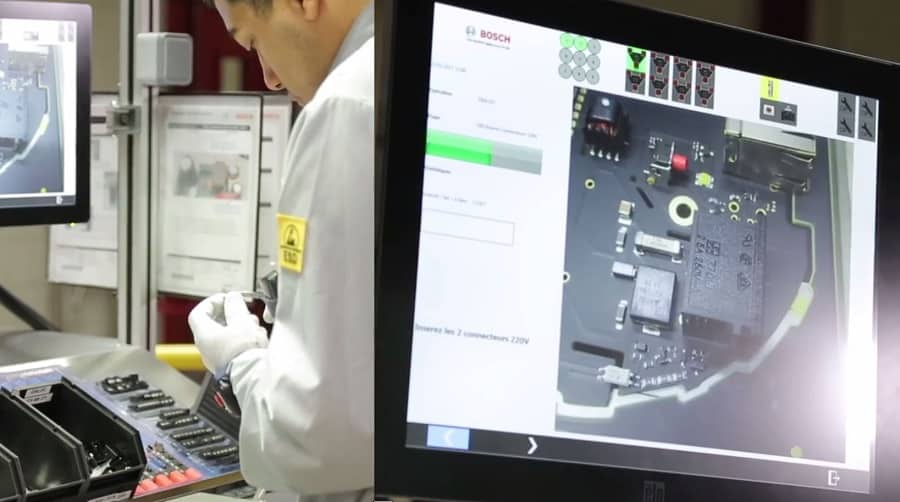

Les dernières technologies en cours d'intégration au cœur de ce lieu de production devraient encore optimiser les méthodes de production. La solution Active assist combine des bracelets connectés et la diffusion d'images sur tablette afin de faciliter l'autoformation de l'opérateur. À l'aide des instructions visuelles et le suivi des mouvements, il est guidé afin de réaliser le montage des produits demandés. S'il effectue une erreur, la solution le repère automatiquement et lui demande de répéter l'opération. L'usine compte également utiliser les gants connectés de Proglove à l'avenir.

De même la gestion des stocks, et de la logistique a grandement été améliorée depuis 2011. Cela a commencé par des travaux réduisant le temps de prélèvement à partir des “petits trains” de 2 heures 15 minutes à 26 minutes (45 000 palettes sont transportées par an). Puis, l'automatisation de l'approvisionnement des visseries avec la solution SmartBin de Bossard, et le suivi des matières premières par le biais de tags RFID apportent des gains d'efficacité non négligeable. Lors de ce Bosch Tech Day, le directeur commercial de l'usine Pierre Bagnon évoquait l'avenir de ce site : l'implantation de véhicules automatisés qui feront le lien entre les services de production.

Une reconversion de l'activité salutaire

Mais cette transformation numérique s'est véritablement effectuée en changeant d'activité. En 2014, alors que l'usine délivrait uniquement ses composants électroniques uniquement en direction de l'automobile, Bosch a ouvert son offre EMS (Electronic Manufacturing Services), de la sous-traitance électronique et mécatronique. L'équipe commerciale a par la suite attiré 15 clients dans quatre autres secteurs : l'industrie, la maison connectée, la mobilité et l'énergie.

Parmi eux, des leaders de leur secteur respectif comme Sigfox, Wistiki et Devialet. Lors de ce Bosch Tech Day, les dirigeants de l'usine ont défendu la capacité du site à s'adapter aux volumes et aux types de produits demandés, selon les principes du “lean manufacturing” et du Bosch Production System. Ainsi, Wistiki sous-traite 200 000 cartes électroniques de ses portes-clés connectés et Devialet la fabrication et l'assemblage de 35 000 enceintes haut de gamme par an. Raphaël de Labarthe, directeur industriel de Devialet explique ce choix : “nous travaillions avec une entreprise en France, mais nous voulions faire évoluer la qualité de fabrication à un plus haut niveau. Bosch s'est avéré le plus performant pour notre activité.” Sigfox fera bientôt fabriquer ses ACESS STATION dans usine particulièrement moderne.

Alors que le marché de l'automobile stagne, la croissance des objets connectés est un véritable moyen de dynamiser une activité industrielle. Lors de ce Bosch Tech Day, Frédéric Boumaza précise : “de 0 en 2014, les objets connectés représentent 20 à 25 % de notre chiffre d'affaires sur l'ensemble du site”. Une réussite liée en grande partie aux 11 millions d'euros d'investissement dans ce secteur porteur, mais aussi à l'intégration d'un incubateur interne, de pilotes supportés par des imprimantes 3D et des nombreux tests en cours dans l'usine de Mondeville.

Cette visite tend à prouver que la transformation numérique n'est pas uniquement guidée par les avancées technologiques. L'esprit d'entreprendre et la remise en question sont des valeurs clés pour que cet exemple devienne la norme à l'avenir.

- Partager l'article :