L'industrie subit une nouvelle révolution, cette fois-ci en matière de données recueillies. Pour ne pas que les ingénieurs se laissent distancer, ils doivent apprendre à maîtriser tous les nouveaux outils.

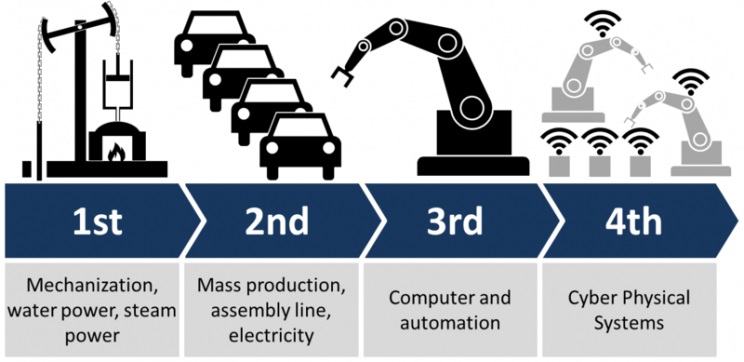

En près de 200 ans, le monde de l'industrie n'a pas arrêté de se développer. Durant toute cette période, les innovations ont surtout été matérielles. On peut notamment citer la standardisation des lignes d'assemblage apportée par Henry Ford, et plus tard la robotisation de la production en série. Toutes ces évolutions ont engendré un nouvel acteur important : la donnée.

Industrie 4.0 : la rencontre du numérique et du physique

Aujourd'hui, il est possible d'analyser de très nombreuses données relatives à l'activité d'une usine. Elles sont d'ailleurs tellement nombreuses qu'il devient difficile de ne pas être submergé par une telle quantité. Si la procédure générale de fabrication est simplifiée, ce n'est pas le cas des rouages de la ligne d'assemblage qui sont de plus en plus complexes. C'est là qu'entre en jeu l'industrie 4.0.

Ce terme est souvent employé de nos jours sans pour autant réellement comprendre toute l'étendue de sa signification. Or, c'est en faisant ce petit exercice, et par la compréhension et l'intégration du changement qui est en train de s'opérer dans l'univers de l'industrie que pourront naître les ingénieurs de demain. Cette nouvelle ère qui s'ouvre place au premier plan toutes les interfaces entre numérique et physique. Ce sont, par exemple, les capteurs ou les machines connectées. Ainsi, l'industrie 4.0 englobe l'IoT, le machine learning et la robotique. Elle tend vers une automatisation intégrale de la chaîne de production. En outre, elle informe à chaque instant de son état si bien que les mauvaises surprises sont évitées.

Le Big Data est indissociable de l'industrie 4.0

Le seul inconvénient de tout cela est la production massive de données qui en résulte. Nous sommes là dans le domaine du Big Data. Et pour quelqu'un qui ne verse pas dedans, toutes ces données semblent effrayantes. Elles ajoutent une couche de travail supplémentaire afin de les comprendre. C'est pourquoi, d'après une étude récente, seuls 31,4% des usines américaines ont intégré de l'IoT à leur mode de fonctionnement.

Pour faire face à ce problème, une solution est apparue évidente : le machine learning et l'intelligence artificielle. Cette dernière peut analyser sans peine toutes les données et apporter une explication claire, ou en quelque sorte traduire leur signification. L'une des méthodes utilisées par l'IA est la création d'un jumeau digital. Que cela soit pour toute une usine et un seul équipement, le machine learning permet de fournir à l'ingénieur les données dont il a besoin.

Enquêter, s'adapter, optimiser

S'il ne fait aucun doute que la transition de l'industrie vers sa prochaine ère est en marche, l'ingénieur doit suivre le pas. Pour devenir ingénieur 4.0, il ne peut rester les bras croisés, mais au contraire s'intéresser à toutes les nouvelles technologies qui fleurissent dans son domaine de prédilection. Tel un détective, il lui faut enquêter sur les innovations qui pourront être bénéfiques à son secteur et de quelle manière. Une fois cette étape réalisée, il est alors demandé à l'ingénieur de s'adapter. Commence une phase d'apprentissage et d'intégration des nouveaux systèmes pour les apprivoiser. Enfin, lorsque les bases sont posées, il est temps d'optimiser ces systèmes afin d'en tirer le meilleur. Et puis, à terme, développer de nouvelles solutions.

Pour toutes ces raisons, il est nécessaire pour les ingénieurs de ne pas manquer le wagon de l'industrie 4.0, de faire corps avec le changement.

- Partager l'article :