À l'heure actuelle, l'industrie manque de capteurs robustes capables de résister à des températures et des pressions extrêmement élevées. Dans le cadre du projet phare « eHarsh », huit instituts Fraunhofer ont mis au point une plateforme technologique permettant de construire ce type de systèmes de capteurs. Ceux-ci sont même capables de surveiller l'intérieur des turbines et des forages profonds pour les systèmes géothermiques.

Ils détectent les vibrations perturbatrices, émettent des avertissements lorsqu'une machine fonctionne à chaud. Ils peuvent identifier les composants endommagés sur une chaîne de production. Les capteurs jouent un rôle essentiel dans les processus de production d'aujourd'hui. Des lignes de production complètes sont gérées à l'aide de dispositifs de détection fiables et d'yeux artificiels.

Cependant, il n'a pas encore été possible de déployer ces assistants vigilants dans tous les secteurs de l'industrie. Les capteurs conventionnels ne durent pas longtemps dans les environnements classés comme extrêmement difficiles. Il s'agit notamment de l'intérieur des centrales électriques ou des turbines d'avion et des forages dans le sol. Des domaines où l'on rencontre des températures et les pressions élevées. Les capteurs sont également endommagés par les gaz et les liquides agressifs, ou par la poussière.

Pour résoudre ce problème, huit instituts Fraunhofer ont uni leurs forces dans le cadre du projet « eHarsh ». L'objectif étant de mettre au point les premiers capteurs très robustes destinés à des environnements extrêmement difficiles.

Traitement du signal sur place

L'équipe s'est d'abord concentrée sur les applications présentant des températures et des pressions élevées — les turbines et les forages susmentionnés. L'objectif n'était pas seulement d'intégrer des éléments thermiques et de pression robuste dans les turbines et les forages. Mais aussi d'inclure les composants électroniques pour évaluer les mesures.

« L'avantage d'avoir les composants électroniques sur place et de faire en sorte que le traitement du signal ait lieu dans le capteur lui-même est que cela améliore la qualité des signaux du capteur », explique Holger Kappert.

« Cela signifie également que nous pourrons mieux mettre les capteurs en réseau à l'avenir, en économisant sur les efforts de câblage. »

Cela serait particulièrement utile dans les moteurs d'avion, car cela permettrait de réduire leur poids. Ces moteurs sont complexes. Il est impératif de contrôler soigneusement les flux d'air, les tensions et la puissance électrique en fonction de la manœuvre de vol. En utilisant de petits capteurs robustes à l'intérieur du moteur, il serait possible de mesurer l'état du moteur. Ce procédé permettrait aussi de contrôler le processus de combustion avec beaucoup plus de précision à l'avenir. Ce qui permet d'utiliser le carburant plus efficacement, par exemple.

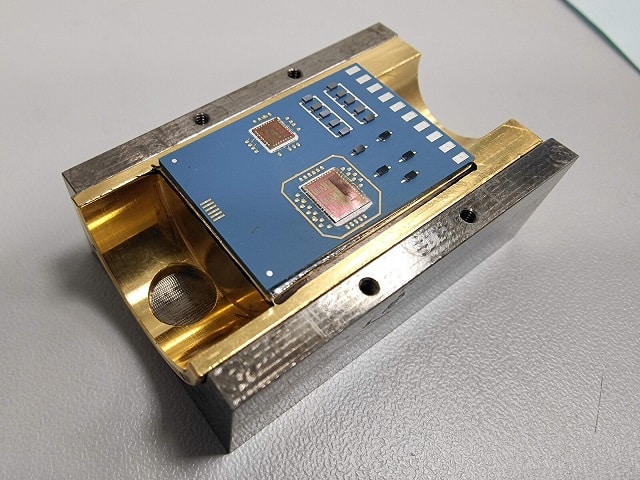

Le boîtier du capteur est en métal et les éléments du capteur en céramique qui peuvent résister à des températures allant jusqu'à 500 degrés Celsius. L'électronique interne peut résister à environ 300 degrés Celsius.

L'un des défis consistait à combiner les différents composants de manière à ce qu'ils ne se désagrègent pas, même lorsqu'ils sont chauffés et refroidis à plusieurs reprises. Parmi les matériaux utilisés figuraient des circuits imprimés en céramique résistant à la chaleur. Ils utilisent aussi des conducteurs contenant un mélange de tungstène

Capteurs pour systèmes géothermiques

Les capteurs ne sont pas seulement résistants à la chaleur, ils peuvent également supporter des pressions allant jusqu'à 200 bars, soit près de cent fois la pression d'un pneu de voiture. Ces capteurs seront utiles dans les pompes des systèmes géothermiques. Dans les systèmes géothermiques, on chauffe les bâtiments avec de l'eau chaude provenant de la terre.

Les pompes sont situées en profondeur dans le trou de forage et doivent être capables de résister à la chaleur et aux pressions à cette profondeur. Ces nouveaux capteurs permettent de surveiller les pompes facilement et en permanence. Ils offrent des possibilités accrues pouvant également aider les fabricants de machines à tester la durée de vie de leurs capteurs. Ces tests soumettent les composants à des pressions ou des températures élevées afin qu'ils vieillissent plus rapidement. Ce qui permet de déterminer la durée de vie d'un produit dans un délai raisonnable.

- Partager l'article :